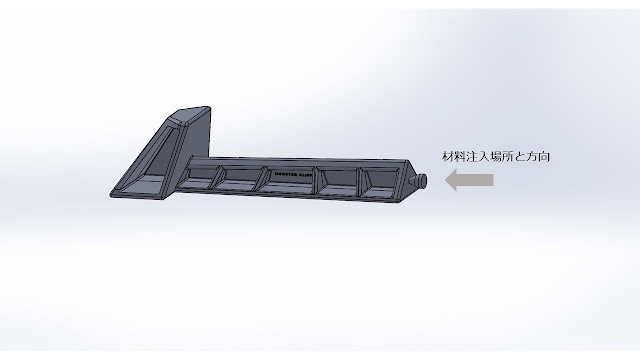

スノーボードデッキパッド 安定した成形に向けての金型設計

今回は金型設計の一部についての説明です。

デッキパッドの形状は機能性を維持しながら軽量化と強度を兼ね備えた形になっています。

そのため複雑な形状になっており、安定して成形するには少々難易度が高くなっています。

金型設計時には射出成形を行った際に安定して成形できることを念頭にどのような金型構造にするか考えます。

1.成形時に材料が安定して充填できるか

2.成形後に反ってしまったり、部分的にヒケてしまわないか

3.金型から製品がスムーズに取り出せるか

上記のうち、2と3については製品設計や金型設計の段階でどのような形状が好ましいか話し合いながら形状を形成していきました。

少しの調整で改善するものもありますが、形状を思いっきり変えないと改善しない課題もあります。それが、1の「材料が安定して充填できるか」というところでした。

今回上の画像の矢印方向から樹脂を充填します。

材料は矢印方向の先に向かって流れていきます。

溶融した樹脂は、溶けているとはいえ、水のようにサラサラなものではなく、どちらかというと粘土のように変形はするけど固くて流れづらいイメージです。

流すというより押し込むという表現があっているかもしれません。

金型は金属を彫り込んで空間と作り、そこに成形材料を充填する仕組みです。

材料を充填する際は50~100MPaという高い圧力で充填するため、製品以外の部分に材料が流れないよう、製品以外の部分は密閉されている状態です。

そのためその空間の行き止まりになる個所、上画像の赤点線の部分は最後に材料が充填される部分であり、ここに空気が押し込まれて留まることが予測されました。

そのためその空間の行き止まりになる個所、上画像の赤点線の部分は最後に材料が充填される部分であり、ここに空気が押し込まれて留まることが予測されました。

エアベントを施すことで、金型内に入ってくる樹脂と金型内に元々入っていた空気が無理なく置換出来て、先端まで材料を充填することができます。

エアベントなどの細工は製品の表面には出てきませんが、安定して成形するためには必要な細工になります。

このような細工はいわば裏方なので、製品ではわからないように施していきます。

今回はエアベントを例に出しましたが他にも製品が安定して成形できるような仕組みを施しながら金型設計を進めていきました。

金型を製作する際には、お客様が求めるデザインと機能を損なわず、成形時に起こる課題を予測して抽出し、対策を講じながら求められる品質を満足できるよう金型を製作していきます。

杉山耕治